KBK起重機安全操作指南:十大防事故要點全解析

發(fā)布時間:

2025-02-22

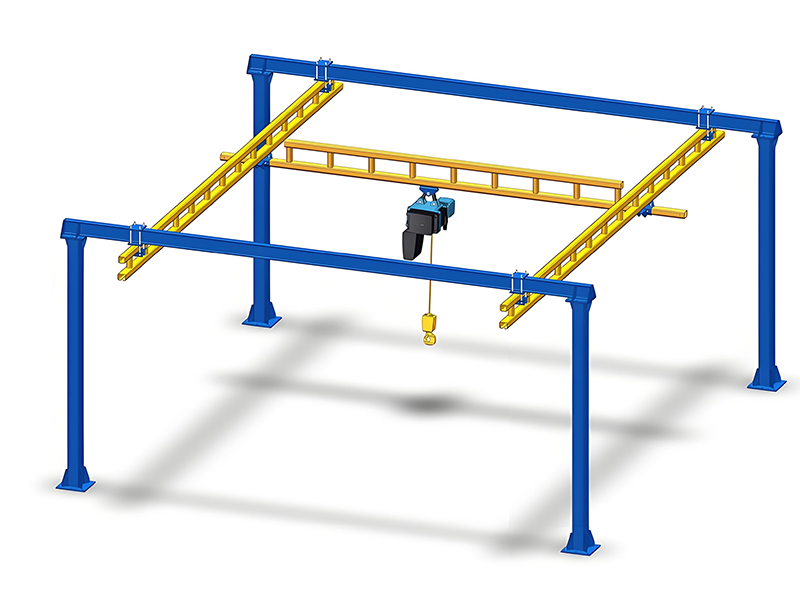

作為現(xiàn)代工業(yè)中應(yīng)用廣泛的柔性懸掛起重機,KBK起重機憑借模塊化設(shè)計和靈活作業(yè)特性,已成為車間、倉庫等場景的關(guān)鍵設(shè)備。其特殊結(jié)構(gòu)帶來的安全風(fēng)險也需針對性管控,本文基于行業(yè)規(guī)范與實操經(jīng)驗,梳理出10項優(yōu)化操作的核心要點。

作為現(xiàn)代工業(yè)中應(yīng)用廣泛的柔性懸掛起重機,KBK起重機憑借模塊化設(shè)計和靈活作業(yè)特性,已成為車間、倉庫等場景的關(guān)鍵設(shè)備。其特殊結(jié)構(gòu)帶來的安全風(fēng)險也需針對性管控,本文基于行業(yè)規(guī)范與實操經(jīng)驗,梳理出10項優(yōu)化操作的核心要點。

一、軌道系統(tǒng)完整性檢查

每日作業(yè)開啟前,必須著重對KBK軌道連接處的銷軸、軌道接縫以及吊點支撐結(jié)構(gòu)展開細致檢測。過往曾有因軌道接頭螺栓松動,最終致使小車脫軌的嚴重事故案例。基于此,建議使用專業(yè)的扭矩扳手定期對螺栓進行緊固操作,將誤差嚴格控制在±5%以內(nèi),以此確保軌道系統(tǒng)的穩(wěn)固性。

二、載荷限制器校準

鑒于KBK起重機特有的懸掛式結(jié)構(gòu),每月對載荷限制裝置的靈敏度進行測試是必不可少的環(huán)節(jié)。在某汽車廠,就曾因傳感器故障,引發(fā)了1.5噸吊具墜落的重大事故,事后調(diào)查發(fā)現(xiàn),竟是由于長達半年未對載荷限制器進行校準所致。

三、行走機構(gòu)同步監(jiān)控

對于雙主梁KBK系統(tǒng)而言,務(wù)必保證兩側(cè)行走電機的同步性。為實現(xiàn)這一目標,建議安裝位移傳感器,當兩側(cè)行走的偏差超過軌距的1/1000時,系統(tǒng)能自動觸發(fā)停機機制,從而有效避免因電機不同步導(dǎo)致的軌道變形問題。

四、防搖擺控制技術(shù)

通過運用變頻器對啟動/制動曲線進行優(yōu)化,可將吊具的擺動幅度成功控制在15°以內(nèi)。例如,某家電企業(yè)在加裝防搖模塊后,物料定位效率大幅提升了40%,顯著提高了生產(chǎn)作業(yè)的精準度與效率。

五、懸掛裝置目視化管理

為杜絕超載混用的情況發(fā)生,可采用色標對不同額定載荷的KBK組件進行區(qū)分。具體而言,將紅色標記設(shè)定為0.5噸級,黃色為1噸級,藍色為2噸級,如此一來,操作人員便能一目了然,極大地降低了操作失誤的可能性。

六、電氣系統(tǒng)防水處理

由于KBK滑觸線大多暴露在作業(yè)環(huán)境之中,每季度對絕緣電阻值進行檢測顯得尤為重要。實際測試數(shù)據(jù)表明,加裝IP54防護罩后,可有效降低70%的短路故障率,為電氣系統(tǒng)的穩(wěn)定運行提供堅實保障。

七、模塊連接點探傷檢測

采用磁粉探傷技術(shù),按季度對KBK系統(tǒng)的軌道接頭、端梁連接處進行全面檢查,能夠及時發(fā)現(xiàn)微裂紋等潛在隱患。提前察覺并處理這些問題,可有效避免故障的進一步擴大。

八、緊急制動響應(yīng)測試

模擬斷電工況,對制動器性能進行驗證,要求在1噸載荷的情況下,下滑距離不超過200mm。某物流中心通過對制動襯墊材料進行優(yōu)化,成功將制動距離縮短了58%,極大地提升了緊急制動的安全性。

九、三維空間防撞系統(tǒng)

在KBK交叉軌道區(qū)域安裝激光掃描儀,構(gòu)建三維防護區(qū)。當檢測到人員進入1米范圍時,系統(tǒng)自動將速度降至15%額定速度,以此保障人員安全,有效避免碰撞事故的發(fā)生。

十、專用維保團隊建設(shè)

建議企業(yè)配置具備KBQ認證的工程師,并建立涵蓋27項檢查要點的專屬維保手冊,實施“一機一檔”的數(shù)字化管理模式。通過這種精細化管理,能實現(xiàn)對設(shè)備的全方位跟蹤與維護。

通過實施上述優(yōu)化措施,某機械制造企業(yè)成功將KBK起重機的故障率從3.2次/千小時降低至0.8次/千小時。安全操作的核心在于構(gòu)建系統(tǒng)化的防控體系,這需要設(shè)備管理者從技術(shù)升級、流程規(guī)范、人員培訓(xùn)這三個維度持續(xù)發(fā)力,不斷改進。隨著智能傳感技術(shù)的日益普及,未來KBK系統(tǒng)將深度融合運行狀態(tài)實時監(jiān)控與預(yù)測性維護功能,為安全生產(chǎn)提供更為強大的保障。